Все «от» и «до» о производстве кварцевого агломерата

Посетив однажды завод по производству кварцевого агломерата, вы многое узнаете об особенностях данного материала. В этой статье пойдет речь о самых современных технологиях производства в данной сфере, и многие известные производители используют аналогичные технологии в своей работе.

Думаю, стоит начать с рассказа о сырье... Процентное соотношение компонентов смесей для производства кварцевого агломерата примерно одинаковое у всех производителей.Технология производства подразумевает наличие оборудования для плоских заготовок, что в дальнейшем позволяет избежать их утомительного распиливания. Теоретически возможно изготовить кварцевый агломерат по принципу производства мраморного агломерата, однако в последующем неизбежно возникнут проблемы, связанные с нарезкой и полировкой. В этом случае, чтобы достичь нужного результата, придётся придерживаться технологий по нарезке и полировке гранита. Именно поэтому для производства плит из такого твердого минерала как кварц, требуется специализированное технологическое оборудование.

Итак, самое время рассказать как все происходит на заводе:

Сырье

Для производства слэбов из кварцевого агломерата необходимы: кварцевая крошка (зернистость ее может различаться и по большей части именно она определяет текстуру конечного продукта); кварцевая пудра (главный заполнитель пустот); ненасыщенная полиэфирная смола; и красящие пигменты.

Система подачи сырья

На заводе присутствуют несколько видов систем подачи сырья, поскольку агрегатное состояние компонентов различается: полиэфирная смола находится в жидком состоянии, остальные компоненты представляют собой пыль или каменную крошку. Таким образом, для транспортировки пылеобразных компонентов используется система винтовых конвейеров, а для песчаных – система стандартных ленточных конвейеров. Для красящих пигментов, применяемых в небольших количествах, существует отдельная система подачи сырья.

Смешивание компонентов

Первая фаза при производстве слэбов кварцевого агломерата – смешивание компонентов. Производственная линия должна быть оборудована двумя или тремя смесителями, в некоторых случаях их должно быть ещё больше. Использование нескольких смесителей обусловлено двумя причинами:

1) смесь должна постоянно перемешиваться и непрерывным потоком перемещаться по конвейеру, пока один смеситель выгружает содержимое в форму, второй загружает следующую партию;

2)чтобы получить двух или трехцветные плиты (могут применяться 2 или 3 красящих пигмента), сырье сначала перемешивается по отдельности в смесителях с вертикальной мешалкой. После этого, смесь попадает в третий аналогичный смеситель, где она немного перемешивается перед попаданием в пресс-форму. В результате получится уникальная цветовая гамма и текстура плиты.

Заполнение смесью пресс-форм

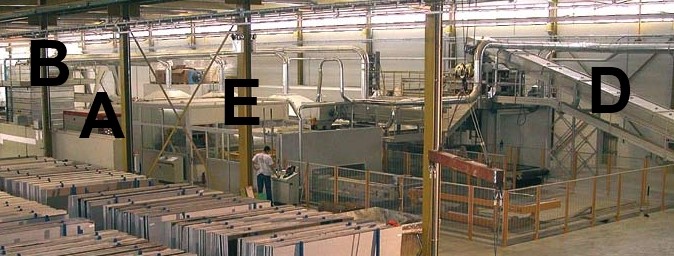

Буквой D на фотографии обозначен конвейер, который транспортирует смесь из смесителя в блок заполнения пресс-форм. В точке E пресс-форма равномерно заполняется смесью.Весь модуль заполнения пресс-форм герметичен, поскольку смола, используемая при производстве, выделяет токсичные пары.

Вакуумный вибропресс

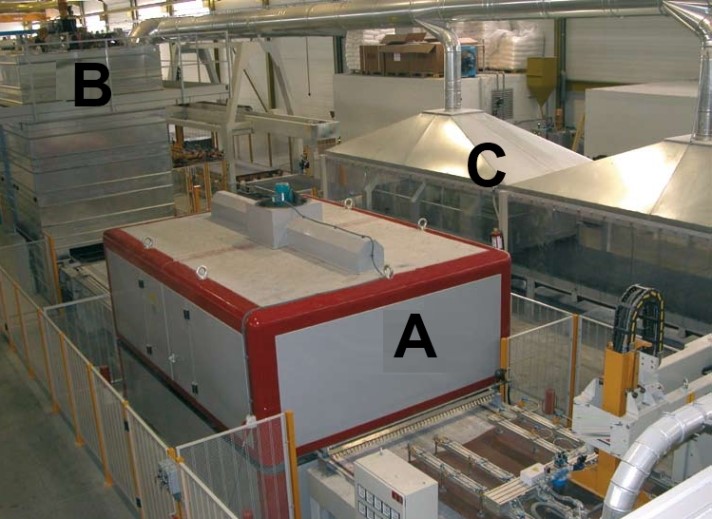

В точке А расположен небольшой вакуумный вибропресс. Вот и весь секрет, эта установка позволяет избавиться даже от малейших полостей и создать высококачественный искусственный камень.

Полимеризационная камера

В точке Bрасполагается полимеризационная камера. Полиэфирная смола вступила в химическую реакцию ещё до заполнения пресс-формы, поэтому к тому моменту, как пресс-форма попадет в полимеризационную камеру, смесь уже достаточно затвердеет, хотя ещё и не превратится в монолит. По сути, полимеризационная камера – это огромная печь, в которой при определенной температуре запускается реакция полимеризации полиэфирной смолы. Размер полимеризационной камеры –один из факторов, который определяет производственные мощности всего завода. Чем она больше, тем выше пропускная способность всей линии.

Устройство, извлекающее плиту из пресс-формы (F)

После того, как плита покинула полимеризационную камеру, она ещё очень горячая, на неё даже руку не положить. Самое время достать её из пресс-формы. На фотографии ниже вы можете увидеть пресс-формы (G), из которых уже извлекли плиты (H).

Линия очистки пресс-форм (C)

Думаю, многим интересно, что же обозначает буква C на нескольких последних фотографиях. Итак, буквой Cотмечена линия очистки пресс-форм. Первые пресс-формы изготавливались из бумаги, однако со временем от них пришлось отказаться. Бумажные пресс-формы были одноразовыми, что влекло за собой дополнительные затраты по их утилизации, и это не говоря уже о достаточно высокой закупочной цене. Вскоре после этого появились пресс-формы из резины, для которых были построены очистные линии с водоочистными сооружениями для отходов.

Калибровка и полировка плит

Это завершающая фаза. Интересная деталь, слэб кварцевого агломерата сначала калибруется с обеих сторон и лишь после этого направляется на полировку. Таким образом, последняя стадия производства начинается с робота JOT, который загружает плиту, после чего выполняется первая калибровка необработанной стороны. И тут в дело вступает невероятно крутое устройство, а именно встроенная установка для переворачивания плит. Остальная часть производственной линии практически идентична линии по шлифовке и полировке гранитных плит. В конце обработки, плиту осматривают на наличие каких-либо дефектов.